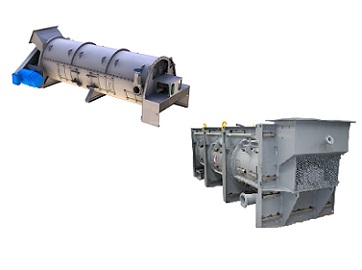

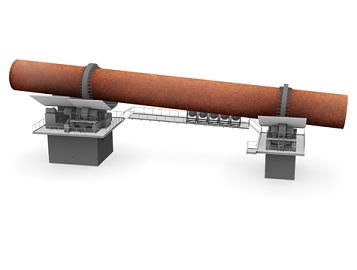

Piece dolnego załadunku i spustu do metali i ceramiki

Elektryczne elementy grzewcze zamontowane na wszystkich czterech ścianach gwarantują dobrą jednolitość temperatury w piecach dolnego załadunku i spustu i są zwykle dostarczane ze zintegrowanymi stacjami chłodzenia lub hartowania. Te piece przemysłowe mogą być ogrzewane elektrycznie lub opalane paliwem gazowym.

Dolne piece ładunkowe są idealne do osiągnięcia różnych cykli ogrzewania i chłodzenia bez utraty jednorodności temperatury lub jakości produktu. Piece te są dobrze przystosowane do kalcynowania, wypalania i spiekania ceramicznych części tlenku (to jest, tlenku glinu, tlenku cyrkonu), ceramiki technicznej, współspalanych materiałów podłoża, kondensatorów, filtrów, termistorów, ferrytów. Ten rodzaj pieca przemysłowego jest również popularny w procesach odlewania w procesie infiltracji w celu przetwarzania dużych sproszkowanych części metalowych.

Wielofunkcyjne piece załadunkowe firmy Keith z wieloma paleniskami zapewniają dokładny, elastyczny i ekonomiczny sposób zwiększania wydajności spalania.

Zaawansowana technologia ogrzewania, chłodzenia i automatycznego odpowietrzania firmy Keith oferuje możliwość obróbki termicznej w sposób bardziej spójny i jednolity. Te specjalne piece łączą elastyczną zdolność wypalania ze znakomitym sterowaniem procesami w celu bardziej opłacalnej produkcji. Systemy ogrzewania i chłodzenia zostały zaprojektowane, aby osiągnąć szeroki zakres krzywych wypalania w powietrzu z bardzo dobrą jednolitością temperatury.

Korzyści operacyjne

– Kompaktowe konstrukcje oszczędzają miejsce

– Systemy grzewcze zapewniają bardziej jednorodne ciepło procesowe

– Energooszczędna i trwała konstrukcja ogniotrwała

– Wysoce niezawodne automatyczne systemy sterowania procesem

– Łatwość obsługi i konserwacji

Ogólne możliwości

– Temperatura do 1650 ° C / 3000 ° F z gazem i 1800 ° C / 3272 ° F z ogrzewaniem elektrycznym

– Elementy grzejne z drutu, pręta, węglikiem krzemu lub ditilizatem molibdenu

– Objętość komory do 6 m3 (200 ft3)

– Pojedyncze lub wielokrotne strefy regulacji temperatury

– Wentylacja i systemy kontroli

– Integracja z automatyzacją obsługi

– Systemy sterowania PID, PC lub PLC