piece i kalcynatory komorowe Keith

Piece wysokotemperaturowe

Keith oferuje zarówno piece standardowe, jak i niestandardowe w instalacjach pilotażowych i do dużych aplikacji przemysłowych, z gazowymi lub elektrycznymi systemami grzewczymi, w konfiguracjach przetwarzania wsadowego lub ciągłego, a także z wieloma opcjami sterowania.

Wspólnie z naszym partnerem, Titan Industrial Heating Systems, budujemy piece wsadowe (szarżowe) i piece przepływowe poprzeczne od ponad 30 lat.

Dlaczego poziomy piec przepływowy a piec typu szarżowego? Głównym powodem jest przepływ powietrza. W piecu przepływowym zwykle mamy całą „ściankę”, która popycha powietrze, a przeciwległa „ścianka” ciągnie powietrze. Zazwyczaj jest to od lewej do prawej. W przypadku typu szarżowego nie ma jednolitego przepływu powietrza. Dzięki przepływowi uzyskujesz lepszą i bardziej równomierną dystrybucję ciepła. Standardowe rozmiary to 3 stopy x 3 stopy x 3 stopy i 4 stopy x 4 stopy x 4 stopy, ale mamy możliwość budowania ich w innych wymiarach według potrzeb.

Maksymalne temperatury obu typów pieców są również różne.

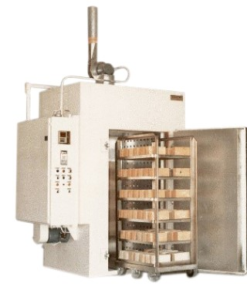

Dwukomorowy piec do obróbki cieplnej metali

Te standardowe piece dwukomorowe do obróbki cieplnej metali mają dwie komory pieca o różnych temperaturach. Obie komory umożliwiają natychmiastowe odpuszczanie lub ciągnienie po hartowaniu bez czekania, aż komora utwardzania ostygnie do wymaganej niższej temperatury.

Ten typ konstrukcji pieca wymaga minimalnej powierzchni podłogi. Górne drzwi unoszą się pionowo, więc gorąca powierzchnia jest oddalona od operatora, a dolna komora jest konstrukcją zawiasową. Dolna komora pieca może być wyposażona w wentylator wysokotemperaturowy w celu poprawy jednorodności temperatury. Zbiornik gaszony może być przechowywany pod dolną komorą pieca i może być przenoszony za pomocą rolek (kółek) w razie potrzeby. Firma Keith buduje również niestandardowe piece do obróbki cieplnej opalane gazem lub elektryczne, w tym piece hartownicze z opuszczanym dnem do obróbki cieplnej materiałów nieżelaznych, takich jak aluminium i magnez.

Każda komora pieca ma swoją własną regulację temperatury, termoparę i przekaźnik półprzewodnikowy do przełączania mocy. Grzałki drutowe są osadzone w ceramicznej płycie, co ułatwia ich wymianę. Można zainstalować porty do opcjonalngoj (i / lub) oprzyrządowania z obojętną atmosferą ochronną. W celu dalszej ochrony przed utlenianiem części można owijać „folią” do obróbki cieplnej.

Eksperci Keith znają wiele rodzajów specyfikacji, między innymi AMS 2750E (specyfikacja materiałów lotniczych opracowana przez Society of Automotive Engineers – SAE) oraz NADCAP (krajowy program akredytacji wykonawców przestrzeni powietrznej i obronnej).

Aby dowiedzieć się więcej na temat naszego pieca przemysłowego Dual Chamber Heat Treat z systemem Atmosphere, obejrzyj filmy na Youtube

keith_polska_piece_dwukomorowe

Piece dolnego załadunku i spustu do metali i ceramiki

Elektryczne elementy grzewcze zamontowane na wszystkich czterech ścianach gwarantują dobrą jednolitość temperatury w piecach dolnego załadunku i spustu i są zwykle dostarczane ze zintegrowanymi stacjami chłodzenia lub hartowania. Te piece przemysłowe mogą być ogrzewane elektrycznie lub opalane paliwem gazowym.

Dolne piece ładunkowe są idealne do osiągnięcia różnych cykli ogrzewania i chłodzenia bez utraty jednorodności temperatury lub jakości produktu. Piece te są dobrze przystosowane do kalcynowania, wypalania i spiekania ceramicznych części tlenku (to jest, tlenku glinu, tlenku cyrkonu), ceramiki technicznej, współspalanych materiałów podłoża, kondensatorów, filtrów, termistorów, ferrytów. Ten rodzaj pieca przemysłowego jest również popularny w procesach odlewania w procesie infiltracji w celu przetwarzania dużych sproszkowanych części metalowych.

Wielofunkcyjne piece załadunkowe firmy Keith z wieloma paleniskami zapewniają dokładny, elastyczny i ekonomiczny sposób zwiększania wydajności spalania.

Zaawansowana technologia ogrzewania, chłodzenia i automatycznego odpowietrzania firmy Keith oferuje możliwość obróbki termicznej w sposób bardziej spójny i jednolity. Te specjalne piece łączą elastyczną zdolność wypalania ze znakomitym sterowaniem procesami w celu bardziej opłacalnej produkcji. Systemy ogrzewania i chłodzenia zostały zaprojektowane, aby osiągnąć szeroki zakres krzywych wypalania w powietrzu z bardzo dobrą jednolitością temperatury.

Korzyści operacyjne

– Kompaktowe konstrukcje oszczędzają miejsce

– Systemy grzewcze zapewniają bardziej jednorodne ciepło procesowe

– Energooszczędna i trwała konstrukcja ogniotrwała

– Wysoce niezawodne automatyczne systemy sterowania procesem

– Łatwość obsługi i konserwacji

Ogólne możliwości

– Temperatura do 1650 ° C / 3000 ° F z gazem i 1800 ° C / 3272 ° F z ogrzewaniem elektrycznym

– Elementy grzejne z drutu, pręta, węglikiem krzemu lub ditilizatem molibdenu

– Objętość komory do 6 m3 (200 ft3)

– Pojedyncze lub wielokrotne strefy regulacji temperatury

– Wentylacja i systemy kontroli

– Integracja z automatyzacją obsługi

– Systemy sterowania PID, PC lub PLC

Ekonomiczne elektryczne piece z dolnym wypustem

Firma Keith oferuje znormalizowane wersje pieców do obróbki cieplnej. Modele te stanowią ekonomiczną alternatywę dla niestandardowych jednostek inżynierskich. Piece te są standaryzowane, co zmniejsza znaczną część kosztów inżynieryjnych. Oszczędności uzyskane dzięki standaryzacji przekazujemy naszym cennym klientom. Celem tej serii rozwiązań do obróbki cieplnej jest zapewnienie wysokiej jakości ekonomicznej alternatywy AMS 2750E, NADCAP i NFPA 86 dla wymagań procesu termicznego.

Ta klasa pieców do obróbki cieplnej rozwiązań jest oferowana z większością opcji projektowania inzynieryjnego. Opcje te obejmują podgrzewane i chłodzone (kontrolowane temperaturą) podwójne zbiorniki do hartowania w celu wykorzystania do wygaszania polimeru (glikolu) z późniejszym płukaniem wody, zautomatyzowaną kontrolą poziomu medium chłodzącego i systemem kontroli TDSC lub Total Dissolved Solids Control z monitoringiem w czasie rzeczywistym w celu utrzymania absolutnej konsystencji chemicznej w medium hartującym. Te opcje zapewnią, że twój proces hartowania jest zgodny z AMS 3025D. Dodatkowe funkcje obejmują pneumatyczny podnośnik i system hartowania, podnośnik napędu AC i zewnętrzne systemy podnośników do obsługi kosza.

Firma Keith projektuje piece przemysłowe do obróbki cieplnej w klasie 1 spełniające wymagania pirometryczne zgodnie ze specyfikacjami AMS 2750E i NADCAP dla przemysłu lotniczego.

| Wymiary komory | Wymiary całkowite | Max. Intermittent Temperature |

Max. Continuous Temperature |

Input Power | Weight | ||

| 36″W 36″L 21″H | 57.5″W 112″L 158″H | 1200ºF | 1000ºF | 30kW | 2400lbs. | ||

| 36″W 36″L 36″H | 57.5″W 112″L 158″H | 1200ºF | 1000ºF | 45kW | 3000lbs. | ||

| 36″W 36″L 36″H | 57.5″W 112″L 204″H | 1200ºF | 1000ºF | 45kW | 3500lbs. |

Piec dolnego wypustu zgodny z AMS 2750E

Obróbkę cieplną materiałów przeprowadza się w celu zmiany lub poprawy właściwości mechanicznych. Proces obróbki cieplnej aluminium nazywany jest „utwardzaniem wydzieleniowym lub obróbką cieplną w roztworze”, najczęściej wykonywanym w piecu z opadającym dnem ze zintegrowanymi zbiornikami chłodzącymi. Podczas ogrzewania stopów powyżej określonej temperatury przechodzi w „stały roztwór”. Przy utrzymywaniu w tej temperaturze wystarczająco długo, cały stop przejdzie do roztworu, stąd „obróbka cieplna roztworu”. Aby zachować ten stan, materiał musi zostać zgaszony w ciągu kilku sekund w piecu z opadającym dnem. Specyfikacje procesów, takie jak AMS 2750E lub NADCAP, określają wymagania pirometryczne dla pieca. Specyfikacje materiałowe, takie jak AMS 2770, AMS 2771, BAC 5621, Milspec 6088 określają dla każdego materiału proces obróbki cieplnej, taki jak temperatura wygrzewania, czasy opadania i temperatura hartowania. Po obróbce cieplnej w procesie następuje proces utwardzania wydzieleniowego w oddzielnych chłodnicach lub piecach.

Piece przemysłowe dolnego wypustu mogą być ogrzewane elektrycznie lub opalane gazem. Jeśli specyfikacja obróbki cieplnej aluminium zezwala na bezpośrednie opalanie paliwem gazowym, technologia ta ma ekonomiczną przewagę. Jeżeli specyfikacje materiałowe nie zezwalają na produkty spalania, wówczas wybór padnie na piece elektryczne lub pośrednie opalane paliwem gazowym. Firma Keith wybudowała piece klasy 1 według specyfikacji procesu AMS 2750E, wykorzystując wszystkie te technologie. Aby zapewnić najlepszą jednolitość temperatur w długim okresie czasu, często wybieramy projekty zstępujące dla opalanych gazem pieców z dolnym zasypem dla procesów obróbki cieplnej w roztworze. Elektryczne piece grzewcze są często budowane z cyrkulacją powietrza w dolnym biegu, jeśli obciążenie musi być osłonięte przed bezpośrednim promieniowaniem cieplnym.

AMS 2750E Dane techniczne:

Obejmuje wymagania pirometryczne dla urządzeń do obróbki cieplnej stosowanych do obróbki cieplnej. Obejmuje on czujniki temperatury, oprzyrządowanie, sprzęt do obróbki termicznej, testy dokładności systemu i badania jednorodności temperatur.

Ogólne możliwości:

– Spełnia powyższą specyfikację obróbki cieplnej aluminium

– Bezpieczna i prosta obsługa

– 60-minutowa regeneracja i precyzyjna kontrola temperatury

– Automatyczne hartowanie części 7 sekund lub dłużej

– Zajmująca mało miejsca konstrukcja wymaga minimalnej powierzchni podłogi

– Wytrzymała konstrukcja zapewnia długą żywotność

Opcje specjalne

– Praca w wyższej temperaturze do obróbki cieplnej metali żelaznych

– Programowalne sterowanie temperaturą

– Pozyskiwanie danych i integracja ze zdalnym monitorowaniem

– Niestandardowe części, stojaki i podnośniki

– Gazowe lub elektryczne systemy grzewcze

– Dostępne są niestandardowe rozmiary

Okresowe przeprojektowania zapewniają, że piece te są zawsze opłacalne i wydajne i spełniają najbardziej rygorystyczne specyfikacje obróbki cieplnej.

Drop_Bottom_Furnaces_Specification_Sheet

AMS_2750E_specifications_for_furnaces

Elektrycznie ogrzewane piece z dolnym wypustem zgodne z AMS 2750E

Elektrycznie podgrzewane piece z opuszczanym dnem są bardziej ekonomiczne w produkcji, ale generują wyższe koszty energii niż piece na paliwo gazowe. Ładunek jest podgrzewany przez konwekcję. Metalowe elementy grzejne w postaci zwiniętego drutu oporowego (zwane także grzałkami przewodzącymi drut) są narażone na strumień powietrza wytwarzany przez wentylator. Ciepło jest przekazywane z elementu grzejnego do strumienia powietrza. Żywotność elementów grzejnych jest długotrwała ze względu na względnie niskie temperatury procesu dla metalowych elementów grzejnych. Jeśli specyfikacja ogrzewania wymaga osłony przed bezpośrednim promieniowaniem cieplnym, można wybrać konstrukcję zstępującą z ekranami promieniowania lub element grzejny można zainstalować w przewodach.

Elektryczne piece przemysłowe z ogrzewaniem dennym z obniżoną zawartością do obróbki cieplnej aluminium i stopów magnezu są stosowane, gdy produkty spalania w strumieniu powietrza są niedopuszczalne, koszty energii nie są głównym problemem, a koszty inwestycji w pośrednie urządzenia opalane gazem nie są uzasadnione.

Firma Keith projektuje piece do obróbki cieplnej klasy 1 spełniające wymagania pirometryczne zgodnie ze specyfikacjami materiałów lotniczych AMS 2750E i NADCAP.

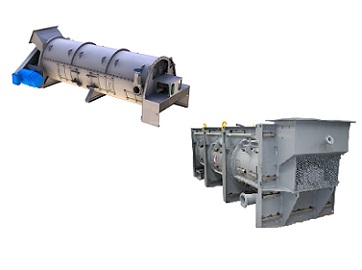

Piece kopertowe

Piece kopertowe Keith są dobrze znane ze swojej wydajności, eketywności i niezawodności przez czołowe firmy z całego świata. Dzięki modułowej konstrukcji, wysokiej wydajności i długiej żywotności zapewniają najwyższą jakość i niezawodność.

Co to jest piec kopertowy?

Kluczową cechą pieców kopertowych jest to, że toczą one na kółkach jedną lub kilka platform.

Wypalanie jest możliwe do max. 2300 F. Pojemności piecy w zakresie od 60 stóp3 do 1000 stóp3. Co najważniejsze, ten piec jest wyceniany tak, aby odpowiadał stosunkowo bardzo niskim budżetom, nie obniżając wydajności ani bezpieczeństwa.

Piec kopertowy Keith nadaje się szczególnie do wypalania wysokich lub delikatnych produktów, takich jak wafle ceramiczne. Piec kopertowy zużywa o 1/3 mniej miejsca w stosunku do pieców wahadłowych.

Ten piec jest wyjątkowo energooszczędny, ze względu na wyłożenie wewnętrzne. Programowalne regulatory temperatury automatycznie wyzwalają piec przez cały cykl wypalania. Przyjazny dla użytkownika system sterowania Keith może być w pełni zależny od tego, aby wypalić piec z łatwością i po zakończeniu cyklu z doskonałą powtarzalnością.

piece przedniego lub dolnego załadunku 1700 ° C

1700 ° C Box Piece (FastHeat) firmy Keith Company okazały się niezwykle wszechstronne i niezawodne dla badań i rozwoju, produkcji na małą skalę i wszelkich aplikacji wymagających specjalnych i złożonych profili temperaturowych. Piec ten produkujemy przy załadunku przednim skrzynkowym do 16,8 kW lub dolnego załadunku o mocy do 18 kW z elementami grzewczymi MolyD.

Te piece przemysłowe idealnie nadają się do przetwarzania precyzyjnych profili temperaturowych, w inny sposób osiągane tylko w piecach typu ciągłego. Ze względu na niską izolację termiczną i wytrzymałość systemu regulacji mocy, cykl rozgrzewania do najwyższej temperatury może trwać krócej niż 45 minut. Przy aktywnym chłodzeniu, takim jak powietrze lub azot, piec można schłodzić w czasie krótszym niż jedna godzina.

Można zainstalować opcjonalny utleniacz termiczny do redukcji lotnych związków organicznych (VOC) podczas cyklu wypalania ceramiki.

W ofercie posiadamy także piece załadunku przedniego lub dolnego 1800° C

Piece opalane gazem dolnego wypustu

Jeżeli specyfikacje procesu obróbki cieplnej pozwalają na produkty spalania w strumieniu powietrza, to najbardziej ekonomicznym wyborem jest piec opalany gazem bezpośrednim. Jeśli w strumieniu powietrza nie są dozwolone żadne produkty spalania, wówczas preferowany jest opalany paliwem pośrednim lub piecem ogrzewanym elektrycznie. Nasze piece spełniają wymagania pirometryczne AMS 2750E, NADCAP AS7102, MILSPEC H6088, BAC 5621, Rolls Royce RPS 953 i DPS 1.700.

Piece opalane gazem opałowym opalanym paliwem gazowym mogą obniżyć koszty energii czterokrotnie. Reguła 219 AQMD zwalnia urządzenia do obróbki cieplnej z mniejszą niż 2 ilością ciepła Mio Btu na godzinę od uzyskania pozwolenia na zanieczyszczenie powietrza; jeżeli ilość dostarczanego ciepła przekracza 2 Mio Btu na godzinę, reguła 1147 AQMD określa granicę NOx wynoszącą 60 ppm dla pieców do obróbki cieplnej metali. Obróbka cieplna odlewów wymaga więcej wsadu ciepła niż obróbka cieplna blach aluminiowych, ale ładunki o wadze poniżej 2000 kg rzadko wymagają wkładu ciepła powyżej 2 Mio Btu na godzinę.

Bezpośrednie opalanie gazem:

Palniki gazowe opalają się bezpośrednio komorę grzewczą, skąd wentylator przenosi ogrzane powietrze do komory pieca.

Pośrednie opalanie gazem:

Ładunek jest podgrzewany przez konwekcję. Palniki gazowe nagrzewają gazoszczelną rurę do wypalania umieszczoną w strumieniu powietrza wytwarzanego przez wentylator. Gazy spalinowe są wydmuchiwane bezpośrednio do kanału. Komora pieca jest zaprojektowana jako system zejściowy, co oznacza, że gorące powietrze dostaje się do górnej części komory i wychodzi na dno komory. Ta konstrukcja ma tę zaletę, że potencjalnie zimne powietrze (wchodzące przez zużyte uszczelki na dolnych drzwiach) jest najpierw wciągane do komory grzewczej, gdzie jest mieszane z powietrzem z komory pieca. Powoduje to większą jednolitość temperatury w komorze pieca.

Piece szybkiego gaszenia/hartowania z opuszczanym dnem

Przez dziesięciolecia piece do szybkiego spuszczania Quick Quench ustanowiły standardy branżowe dla aluminium do obróbki cieplnej aluminium według najbardziej rygorystycznych specyfikacji.

Oprócz obróbki aluminium, są one dostępne w wyższych temperaturach do obróbki elementów z metali żelaznych dla tych, którzy chcą wygody i oszczędności miejsca oferowanego przez zbiornik hartowania znajdujący się pod piecem przemysłowym. Zbiornik hartowania może toczyć się pod drzwiami lub z boku na bok, a pojedyncze hartowanie może służyć dwóm lub więcej piecom.

Poziome drzwiczki otwierają się łatwo po pochyłej ścieżce. Uszczelka drzwi jest regulowana i ma tak długą żywotność, jak ogniotrwała okładzina. Dostępnych jest wiele opcji dostosowywania pieców do pracy.

Dostępne są różnorodne projekty sterowania podnoszeniem i tłumieniem, aby spełnić wymagania dotyczące prędkości procesu.

Nasz wyjątkowy projekt uzyskał akceptację dla przemysłu od fabryk odlewniczych po przemysł lotniczy z jego rygorystycznymi wymaganiami.

Elementy grzewcze

Używamy najwyższej jakości drutu grzejnego FeCrAl, zwiniętego w celu utworzenia elementów o niskiej gęstości powierzchniowej, zapewniających długą żywotność i łatwą konserwację. Cewki są montowane w rowkach w ścianach izolacyjnych Fiber Space i bezpiecznie przymocowane tzw „In place”.

Sterowanie

Zalecamy stosowanie programowalnych kontrolerów pochłaniania wstrząsów dla dokładnej i powtarzalnej pracy. Niezależne sterowanie wyłączaniem przy zbyt wysokiej temperaturze jest standardem. Dostępnych jest wiele opcji nagrywania danych zgodnych z NADCAP.

Okładziny ogniotrwałe

Powierzchnia pieca jest izolowana od 6 do 8 cali izolacyjnych włókien ceramicznych o wysokiej czystości włóknowej izolacji Fibre Space. Ta ceramiczna struktura z włókien brzegowych jest wysoce odporna na erozję, dzięki czemu idealnie nadaje się do zastosowania z powietrzem o wysokiej prędkości wytwarzanym przez wentylatory obiegowe. Ta konstrukcja zapewnia najszybsze nagrzewanie, doskonałą jednolitość, niskie zużycie energii i straty, i jest najlepszym materiałem dla tych temperatur.

Cechy szczególne

– Gwarantowane spełnienie Mil-Spec 6088, AMS 2750E, AMS2770, AMS 2771 i AMS2772 dla Aluminium Solution Heat Treating

– Przyjazny dla środowiska

– Wygodny „Space Saver”

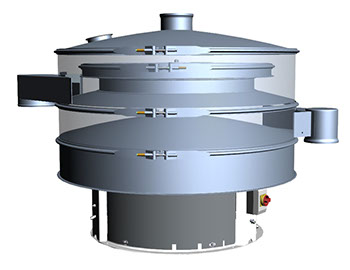

Piece taśmowe i Lehry

Piece taśmowe, piece tunelowe i Lehry to piece do ciągłej obróbki cieplnej przeznaczone do wysokich produkcji. Wyroby są umieszczane na przenośniku lub saggerze ręcznie lub automatycznie i podczas drogi przez piec są narażone na różne temperatury. Ta konstrukcja jest bardziej energooszczędna jako piec wsadowy, ponieważ piec ogniotrwały nie musi być ogrzewany i chłodzony dla każdego ładunku. Z drugiej strony, wypalanie z różnymi profilami grzewczymi i atmosferą jest trudniejsze, ponieważ jest to określone przez prędkość taśmy lub interwał popychacza.

Określenie „lehr” odnosi się do długiego pieca, w którym szkło wyżarzane jest podczas położenia na taśmie i transportowane przez piec kontrolowany temperaturą. Ogólnym terminem dla tego typu ciągłych pieców jest piec taśmowy. Maksymalna temperatura dla gazów spalinowych lub elektrycznych jest określona przez materiał taśmy przenośnika i atmosferę w piecu. W większości zastosowań wystarczające są temperatury do 1600 ° F, ale pasy Inconel i ceramiczne pasy mogą wytrzymać wyższe temperatury.

Zwykle budujemy piece taśmowe do ciągłej obróbki cieplnej z dodatkowymi zbiornikami hartowniczymi.

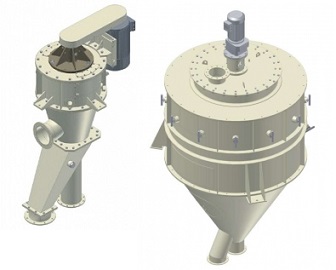

Piece transferowe Shuttle Kilns

Piece transferowe Keith są powszechnie znane ze względu na ich wydajność, efektywność i niezawodność na całym świecie. Dzięki modułowej konstrukcji, energooszczędnej konstrukcji i długiej żywotności zapewniają ekonomiczną produkcję o dużych wydajnościach.

W przypadku zastosowania do 2420 ° F (1326 ° C) z ogrzewaniem gazowym lub elektrycznym piece transferowe są szczególnie odpowiednie do wypalania wyrobów ceramicznych, kamionkowych i porcelanowych. Typowe zastosowania to zastawa stołowa, ceramika ogrodowa, ceramika sanitarna, porcelana elektryczna, dachówka, ceramika techniczna, cegła, rura gliniana i materiały ogniotrwałe. Modele o podwyższonej temperaturze są również dostępne dla produktów specjalnych.

Ogólne możliwości

– od 96 do 3600 stóp3 objętości roboczej

– dostępne elektryczne systemy grzewcze do 300 stóp3

– systemy ogrzewania gazowego dostępne dla wszystkich wielkości

– pojedyncze lub wielokrotne strefy kontroli

– ręczna lub w pełni automatyczna kontrola

– urządzenia bezpieczeństwa spalania zgodne z IRI, FM i NFPA 86

Precyzyjne systemy grzewcze

Piece opalane gazem Keith stosują inspirator atmosferyczny lub szczelne palniki. Te systemy palników posiadają sterowanie wielostrefowe i pulsowanie impulsowe dla uzyskania bardziej jednolitych temperatur wypalania. Wszystkie nasze systemy gazowe mają zabezpieczenia przed wypalaniem.

Piece ogrzewane elektrycznie mają grzałki z grubego drutu oporowego oparte na ceramicznych prętach lub elementach wygiętych na pręcie zamontowanych wzdłuż ścian bocznych. Ta przejrzysta, trwała konstrukcja zapewnia bardzo jednorodne temperatury.

Zautomatyzowana kontrola pieca

Wszystkie piece Keith wyposażone są w cyfrową kontrolę procesu. Wszystko, od programowalnego ogrzewania i chłodzenia po pulsowanie i logikę bezpieczeństwa gazu jest zarządzane automatycznie przy użyciu najnowszej technologii sterowania.

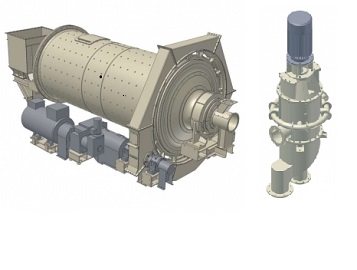

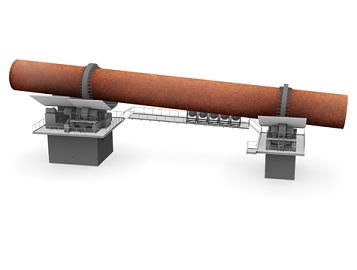

Piece tunelowe

Piece tunelowe z popychaczem dwukanałowym Keith prawie dwukrotnie zwiększają wydajność na metr kwadratowy powierzchni podłogi za ułamek ceny dwóch pieców. Ten rodzaj pieca można dobrać tak, aby spełniał wiele wymagań w zakresie dużej objętości wypalania w przypadku zaawansowanej ceramiki. Piece do dwukanałowego suszenia pchanego wahają się od około 30 stóp do ponad 60 stóp długości. Zakres temperatury od 1200 ° C do 1700 ° C.

Piece przepychowe Keith’a posiadają niezależną kontrolę temperatury w każdej strefie, aby zapewnić bardzo dokładne i niezawodne profile temperatury dzień po dniu. Systemy automatycznego powrotu są oferowane do ekonomicznej i ciągłej 24-godzinnej produkcji.

Konstrukcja z cegieł kompozytowych i wykładziną z włóknem zapewnia zalety wytrzymałości i sprawności cieplnej. Wygodne w obsłudze elementy sterujące umożliwiają łatwą i pewną regulację profili temperatury.

Utleniacze termiczne do redukcji lotnych związków organicznych (VOC)

Utleniacze termiczne i utleniacze katalityczne są zazwyczaj stosowane do niszczenia niebezpiecznych zanieczyszczeń powietrza (HAP) i lotnych związków organicznych (LZO) z przemysłowych strumieni powietrza. Zanieczyszczenia te są na ogół oparte na węglowodorach, a po zniszczeniu przez utlenianie termiczne są chemicznie zmieniane w celu utworzenia CO2 i H2O.

Utlenianie termiczne zwykle przeprowadza się na jeden z dwóch sposobów, albo przez podgrzanie odcieku do temperatury wystarczająco wysokiej, aby spowodować spontaniczne spalanie w obecności powietrza, albo przez przepuszczenie zarówno odcieku, jak i powietrza przez złoże katalizatora, które zostało ogrzane do pewnego stopnia. niższa temperatura wystarczająca do spowodowania katalitycznej kombinacji. Katalityczne utlenianie termiczne zwykle przeprowadza się w temperaturze w przybliżeniu o połowę niższą niż w przypadku tradycyjnego utleniania termicznego opartego na spalaniu.

Firma Keith dostarcza zarówno tradycyjne wysokotemperaturowe utleniacze termiczne, jak i katalityczne utleniacze termiczne do szerokiej gamy przemysłów w zakresie ograniczania przemysłowych LZO. Wiele z tych aplikacji ma charakter termiczny. Obciążone LZO gazy są gorące, gdy opuszczają proces. Utleniacze stosują dodatkowe ciepło, czasem zwiększone przez włączenie materiałów katalitycznych, i zapewniają środki do osiągnięcia określonego czasu przebywania w gazie i, w końcu, rozładowania rozłożonych i utlenionych lotnych substancji procesowych, takich jak dwutlenek węgla i woda. Efektywność niszczenia jest w zakresie 99%.

Utleniacze są często integrowane z naszym sprzętem do ogrzewania procesowego jako kompletne rozwiązanie „pod klucz”. Wybór odpowiedniego utleniacza termicznego lub katalitycznego rozpoczyna się od dokładnego zrozumienia procesu i chemii spalin.

Dopalacze i utleniacze termiczne mogą być zintegrowane z systemami pieca Keith lub sprzedawane pojedynczo. Utleniacze termiczne firmy Keith zapewniają wytrzymałe, niedrogie i skuteczne rozwiązania w zakresie zanieczyszczenia powietrza, spełniające rygorystyczne regionalne normy jakości powietrza.